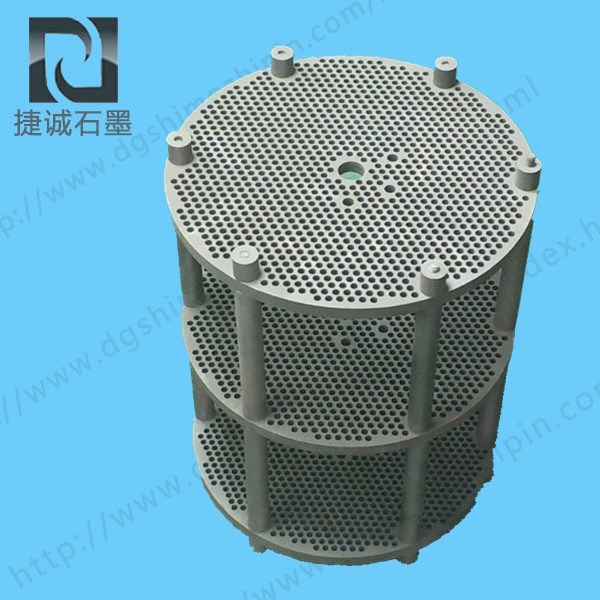

刀具燒結石墨盤,銅管燒結石墨盤,石墨盤,高純石墨盤,石墨圓盤,石墨燒結盤,石墨盤加工,石墨盤生產廠家,石墨盤加工廠

刀具燒結石墨盤的優勢主要體現在進步刀具功能、下降出產本錢、優化工藝穩定性等方面,以下從技能特性、經濟性和工藝適配性三個維度打開分析:

一、技能特性優勢

卓越的熱場均勻性

高導熱系數(100-200 W/(m·K)):石墨盤可快速傳遞熱量,確保刀具坯料在燒結過程中溫度分布均勻,削減因局部過熱或過冷導致的裂紋、變形等缺陷。

案例:在硬質合金刀具燒結中,運用石墨盤可使刀具內部硬度波動范圍從±3 HRC縮小至±1 HRC,明顯進步產品一致性。

耐高溫與抗熱震性

耐高溫極限:石墨熔點達3850℃,可承受1500-2000℃的燒結溫度,遠高于金屬基材料。

抗熱震功能:熱膨脹系數低(1×10??/K),在急冷急熱工況下(如燒結后快速冷卻)不易開裂,運用壽命是金屬盤的5-10倍。

化學慵懶與抗腐蝕性

在高溫下不與刀具材料(如碳化鎢、鈷)發生化學反應,防止污染刀具成分。

耐酸堿腐蝕,可長期運用于含氫氣、氮氣等保護氣氛的燒結爐中。

二、經濟性優勢

下降綜合本錢

運用壽命長:單次運用本錢僅為金屬盤的1/3-1/5,削減替換頻率和停機時間。

節能效果明顯:石墨的導熱性使燒結爐能耗下降15-20%,例如某刀具廠年節約電費超50萬元。

削減廢品率

因熱場均勻性進步,刀具燒結合格率從85%進步至98%,削減原材料浪費。

數據:某企業采用石墨盤后,年廢品損失削減200萬元以上。

三、工藝適配性優勢

高精度加工能力

石墨易于機械加工,可定制雜亂形狀(如異形凹槽、定位孔),適配不同刀具坯料的放置需求。

案例:為微型鉆頭燒結規劃的石墨盤,可精確操控刀具距離至0.5mm,防止粘連。

輕量化規劃

密度僅為2.2 g/cm3(約為鋼的1/4),減輕爐內負載,進步設備運轉功率。

優勢:在大型燒結爐中,運用石墨盤可下降電機能耗10%以上。

自潤滑與易脫模

石墨的潤滑性削減刀具與盤體摩擦,防止粘刀現象,脫模功率進步30%。

比照:金屬盤需額外涂覆脫模劑,而石墨盤可省掉此步驟,簡化工藝流程。

四、與其他材料的比照

導熱性:石墨盤的導熱功能高(100-200 W/(m·K),金屬盤(如不銹鋼)的導熱功能中(15-50 W/(m·K))陶瓷盤的導熱功能低(10-30 W/(m·K))

耐高溫性:石墨盤的耐高溫溫度為3850℃,金屬盤(如不銹鋼)的耐高溫溫度為1500℃,陶瓷盤的耐高溫溫度為2000℃

抗熱震性:石墨盤的抗熱震性為優,金屬盤(如不銹鋼)的抗熱震性為差(易開裂),陶瓷盤的抗熱震性為中。

化學穩定性:石墨盤的化學穩定性為優(慵懶),金屬盤(如不銹鋼)的化學穩定性中(易氧化),陶瓷盤的化學穩定性為優(但脆性大)。

本錢:石墨盤的本錢中(長期運用本錢低),金屬盤(如不銹鋼)的本錢低(但替換頻頻),陶瓷盤的本錢高。

五、總結與建議

核心優勢:刀具燒結石墨盤通過其熱場均勻性、耐高溫抗熱震、化學慵懶等特性,明顯進步刀具質量并下降出產本錢。

適用場景:

推薦運用:硬質合金刀具、陶瓷刀具、微型刀具等高精度燒結工藝。

需謹慎運用:超高溫(>2200℃)或強氧化氣氛環境(需改性石墨或涂層保護)。

選型建議:

根據刀具尺度選擇盤徑(一般比刀具最大外徑大20-30%)。

優先選用等靜壓石墨或碳纖維增強石墨,以進步機械強度和抗熱震性。

通過合理應用刀具燒結石墨盤,企業可實現刀具功能與出產功率的雙重進步,在激烈的市場競爭中取得明顯優勢。